行进中国 | 看机器人“铁臂绣花”

人民网“行进中国”四川调研采访团

智能化焊接技术正应用于世界单机容量最大500兆瓦冲击式转轮中心体锻件增材制造。东方电机供图

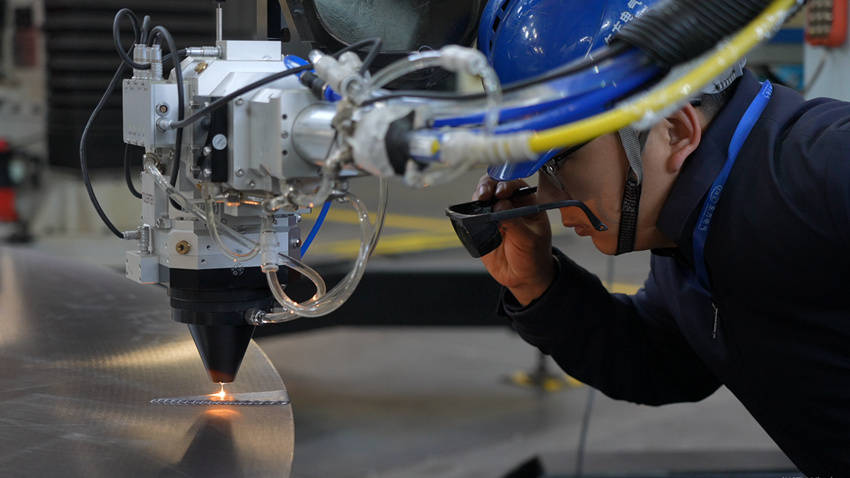

近日,记者在位于四川省德阳市的东方电气集团东方电机有限公司数字化车间看到,由企业自主研制的世界单机容量最大500兆瓦冲击式水电机组转轮正在进行机器人焊接。只见机械臂左右飞舞,伴随着一朵朵绚丽的火花绽放,细小的“指尖”在巨型钢材上精确“点绣”出毫米级的纹路。

转轮,形似古时候的水车,是水电机组的核心部件,被誉为水电机组的“心脏”。冲击式水电机组转轮要将高速射流的能量转化为机械能,其受到的载荷具有更明显的冲击特性,在高速旋转中需要承受高频次的交变应力作用。因此,其设计和制造需要考虑水力性能、结构特性与材料性能、磨蚀防护等多项因素。

机械臂在中心体锻件上飞舞。东方电机供图

“我们这次研制的转轮将用于目前世界在建综合难度最大的冲击式水电项目扎拉水电站。这个电站具有高水头、大容量、高海拔的特点。”东方电机焊接工艺高级工程师金宝比喻,这里的水流对转轮水斗的冲击力相当于7.5吨重的货车以百公里时速撞击产生的能量,“关键是,转轮上每个水斗需要经受住150亿次这样的冲击。”

展开全文

驯服“野兽”,当然需要“重器”。当见到直径6.2米、整体重量达到90吨的转轮时,记者不禁感慨道:“这需要多少人工才能做出来呀?”“我们制造过程95%以上都采用了数字化、智能化手段。”金宝说。

细小的“指尖”在钢材上精确“点绣”出纹路。东方电机供图

转轮主要分为中心体锻件和水斗。以往较小的转轮,通常是在一块完整的钢材上“镂空雕刻”出整体,二者自然相连。但面对500兆瓦的世界级巨物,目前尚无如此大体积的原材料进行整体化加工。“将中心体锻件和水斗分开制造再焊接,是目前唯一的解决方案。”金宝表示,中心体锻件接上水斗,好比使花蕊长出花瓣,“但作为直接承受冲击力的水斗如果连接不好,结果不敢想象。”

“我们在行业内首次将‘机器人激光+电弧复合增材制造技术’应用于大型冲击式转轮。”金宝介绍,这相当于用“3D打印”在“花蕊”和“花瓣”的链接处制造出“小花瓣”,从而方便从“小花瓣”中“长”出一片片“大花瓣”。“我们把这个操作叫做‘铁臂绣花’”。

“机器人激光+电弧复合增材制造技术”在中心体锻件上“绣”出“小花瓣”。东方电机供图

“这项技术高度适用于复杂型面结构部件定制化制造,实现‘所焊即所得’,可以降低原材料厚度的40%,保证中心体锻件制造质量。”金宝说,此次的转轮通过“3D打印”的制造量就有6.2吨。

大小“花瓣”如何精确焊接?这又是一个难题!

为此,东方电机创新开发并在行业内首次应用了冲击式转轮外部水斗机器人焊接技术。“由于各‘花瓣’间距离很小,机器人无法在‘花瓣’间自由穿梭。这就需要精确控制机器人的行走路径,确保每步焊出完美的焊缝。”金宝说,结合数字化、智能化,通过虚拟化模拟技术,他们设计了机器人的行走轨迹,经过多次试验验证,论证和开发了这项技术,实现焊缝性能、焊接质量及过程稳定性的大幅提升。

“相比人工焊接,机器人通过严格执行预定的焊接参数,可以焊接出完美的焊缝,大幅降低了高质量焊接对高技能水平焊工的依赖。”东方电机数字化与智能制造技术部副部长潘少民表示,此次创新为后续高水头大容量冲击式水电机组转轮规模化生产提供了技术基础。

世界单机容量最大500兆瓦冲击式转轮完成机器人焊接。人民网记者 王波摄

截至记者发稿前,转轮已完成机器人焊接,焊后一次探伤合格率超过99%,预计将于2026年初下线。

据了解,1925年,中国人自行设计施工的第一座水电站在四川建成发电。四川水电,已历经百年。如今,四川正持续抓好制造业“智改数转”和大规模设备更新,开展工业节能降碳行动。水电产业的含新量、含智量不断增加,推动水电技术不断突破,从而为相关产业提升含绿量提供源源不断的动力。(薛育建、李平、王波)

评论